工业制造对能源利用、生产效率和环保要求的日益提升,烧结炉网带作为烧结炉核心部件之一,其技术革新与发展越来越受到重视。从提升耐温、耐腐蚀性能到实现自动化、智能化的应用,烧结炉网带的技术进步不仅助力企业提高生产效能,也推动了整个冶金行业向更高效、绿色的方向发展。

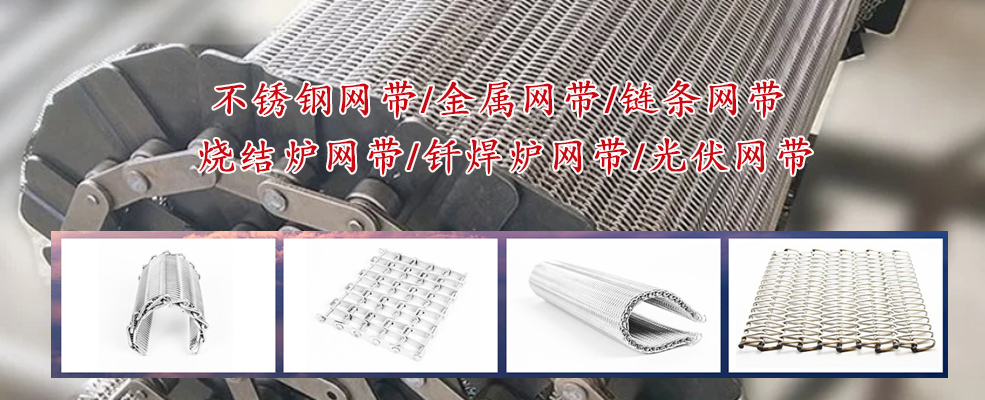

烧结炉作为冶金行业中的重要设备,广泛应用于钢铁、煤炭、化肥等工业的烧结工艺中。其主要功能是通过高温将矿粉、细颗粒物料烧结成合适的固体块料,这一过程对炉内网带的要求极为苛刻。烧结炉网带作为烧结炉中不可或缺的一部分,不仅要承受高温、腐蚀等环境的挑战,还需满足高效运输、均匀加热的需求。因此,网带的技术革新和性能提升成为了提升整个烧结工艺效率的关键。

传统的烧结炉网带多采用钢丝或合金材料,通过合理的结构设计来实现对物料的传输和加热。在过去的几十年里,烧结炉生产能力的不断提高,网带的要求逐渐从单纯的耐高温、耐腐蚀,发展到能够实现更高效、更长寿命的目标。

例如,早期的网带采用的是不锈钢或碳钢材质,虽然具有良好的耐高温性和强度,但在高温和化学腐蚀的作用下,容易发生变形、磨损或断裂。这一问题直接影响了烧结炉的稳定运行和生产效率。因此,传统网带的使用寿命通常较短,需要频繁更换,这无形中增加了维护成本和停产时间。

烧结工艺的不断升级,烧结炉网带的技术难题也逐渐浮现。冶金工业对于高温烧结的要求越来越严格,传统网带材料的耐高温性能已无法满足生产需求。特别是在烧结温度达到1300°C以上时,传统材料的物理性能可能出现退化,导致网带出现变形或断裂,从而影响生产流程。

烧结炉在操作过程中,不仅需要承受极高的温度,还要面对高温气体和化学物质的腐蚀。例如,炉内的含硫气体、氯化物以及各种氧化物等,都会对网带材料造成损害。如果网带的耐腐蚀性能不足,就会导致严重的损坏和失效,进而影响烧结质量和生产效率。

环保法规的逐步严格,冶金行业对废气、废热的排放要求越来越高。烧结炉网带不仅要具备较好的耐热性和抗腐蚀性,还需要能够优化热传递效率,减少能量的浪费。

面对这些挑战,烧结炉网带的技术革新显得尤为迫切。如何提高网带的耐高温、耐腐蚀性能,使其能够在更恶劣的环境中长期稳定运行,成为企业关注的重点。如何通过材料创新或智能化设计,提升网带的使用寿命、降低维修成本,也成了技术发展的方向之一。

工业自动化和智能化水平的提升,传统的烧结炉网带系统已经无法满足现代化生产的需求。如何将的传感技术、自动化控制技术与网带的运行系统相结合,实现精确控制和高效管理,是当前技术革新中的又一重要课题。

科技的进步和市场需求的变化,烧结炉网带的技术革新已经进入了一个全新的阶段。为了应对更高的生产效率、环保要求和成本压力,许多新的技术和理念正在改变着烧结炉网带的发展方向。

在新型材料的研究中,耐高温和耐腐蚀性成为烧结炉网带材料的核心要求。目前,许多研究机构和企业已经开始探索一些新型耐高温合金材料以及复合材料,以期突破传统材料的局限。

例如,一些高温合金材料如镍基合金、钼合金等,具有更优异的高温强度和耐腐蚀性,能够在烧结炉中长期稳定运行。采用陶瓷涂层或复合材料覆盖在金属表面,也能有效提高网带的抗腐蚀能力和耐磨性,从而大大延长网带的使用寿命。

,碳化硅(SiC)和高温陶瓷材料的应用也引起了广泛关注。这些材料不仅具有优异的耐高温性能,还能有效抵抗化学腐蚀,适合用于恶劣的烧结环境中。

工业4.0的到来,烧结炉网带的智能化和自动化发展正成为一种不可逆转的趋势。通过在网带系统中引入传感器、智能控制系统和大数据分析,企业能够对烧结炉的运行状态进行实时监测和优化。

例如,采用温度传感器、张力传感器等设备,实时监控网带的工作状态。一旦发现异常,系统可自动调整烧结炉的温度、气流和网带的张力,以确保生产过程的稳定性和效率。基于大数据分析和人工智能技术,智能系统还可以根据不同的生产需求自动优化网带的运行参数,从而提高生产效率,减少能源消耗。

环保法规的日益严格,烧结炉网带技术的绿色环保要求也越来越高。如何降低烧结过程中能耗、减少废气排放,是当前技术革新的重要方向之一。

一方面,研发新型节能网带材料,能够有效提高热传导效率,减少能源浪费。另一方面,采用的废气回收技术和热回收系统,将废气中的热能回收再利用,可以显著降低燃料消耗并减少温室气体排放。

展望未来,烧结炉网带的技术发展将会朝着更加高效、环保、智能化的方向迈进。新型材料的不断创新和智能化技术的深入应用,烧结炉网带的性能将更加突出,能够满足更高标准的生产需求。

全球对可持续发展的关注,烧结炉网带的研发将不仅仅停留在技术本身,还将与节能减排、绿色制造等理念紧密结合。未来的烧结炉网带,将不仅是生产的工具,更是推动冶金行业迈向绿色低碳发展的关键力量。

烧结炉网带的技术革新与发展,正朝着更高效、更智能、更环保的方向不断前行。面对市场对生产效率和环保的双重要求,烧结炉网带的技术进步将为冶金行业注入新的活力,推动整个行业向更加绿色、可持续的未来迈进。在这一过程中,材料创新、智能化技术和环保理念将成为烧结炉网带发展的三大核心驱动力。

13852202218