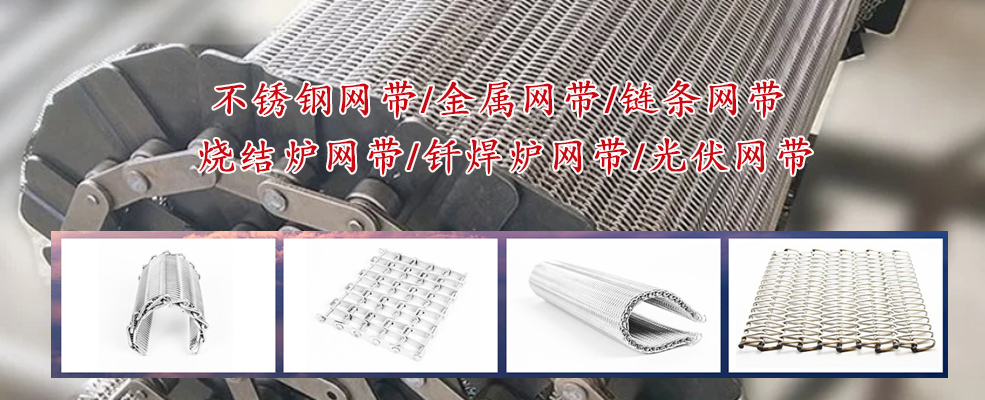

在工业制造领域中,烧结炉作为热处理设备的核心,广泛应用于金属、陶瓷和高温材料的制造加工,而其中的网带技术则是实现自动化和高效生产的关键。工业4.0的推进,自动化和智能化在各行各业逐渐普及,烧结炉网带市场也随之迎来了新一轮的变革和发展机遇。本文将深入探讨烧结炉网带市场的未来趋势,帮助相关企业和专业人士洞察行业前景。

全球烧结炉网带市场呈现出快速增长的态势,得益于制造业对高精度、高质量加工需求的日益提升。根据市场研究数据,预计未来五年内,烧结炉网带市场的年均增长率将超过5%,市场规模有望达到数十亿美元。这一增长不仅源于金属材料加工的需求增加,还由于航天、汽车、新能源等领域对高性能材料的需求扩展。

烧结炉网带的材料选用和制造工艺直接影响到其使用寿命和工作效率。金属材料技术的进步,高耐磨、不锈钢、镍基合金等新材料逐渐被应用到网带制造中,以提升耐高温性、抗腐蚀性和整体寿命。比如,镍基合金网带在一些超高温烧结场景中展现出出色的稳定性,使其逐步成为高端市场的首选。

传统烧结炉网带的操作和监控大多依赖人工,而现代工业需求则要求更高的精度与效率。通过智能控制系统的引入,网带可以根据炉内温度、湿度等参数实时调整运转速度,确保各部分材料烧结的均匀性。自动化的温度调节和智能监控设备使得操作更简便,减少了对人工干预的依赖。

在数字化转型的浪潮下,烧结炉网带设备集成了大数据分析和物联网技术,可以实时监测设备运行状态,并通过大数据分析预测潜在故障。这种前瞻性的维护方式,不仅提高了设备的使用效率,也大大减少了因故障导致的停机时间。设备制造商可以通过采集的数据不断优化设备设计,为客户提供更加精准的解决方案。

环保意识的提升,烧结炉网带在新能源领域也找到了新的应用。比如,电动汽车的快速发展对电池制造工艺提出了更高要求,而烧结炉网带在电池材料处理过程中可以实现高效、稳定的热处理。新能源材料的特殊性质要求烧结炉具有更加精细的控制系统和可靠的网带技术,以满足高效、安全的生产标准。

航空航天工业对高性能材料的需求不断增长,这为烧结炉网带提供了更广阔的市场。由于航空航天领域的材料通常需在极端条件下使用,烧结过程对温度均匀性和材料结构稳定性有很高要求。高质量的烧结炉网带可以在生产过程中提供精准的温控和材料搬运,确保最终产品符合苛刻的航空航天标准。

尽管市场前景广阔,但烧结炉网带的行业发展也面临一些挑战。主要体现在技术门槛较高、行业竞争激烈、研发成本高昂等方面。以下是企业应对这些挑战的几项策略:

要在市场竞争中立于不败之地,企业需要在研发方面投入更多的资源,特别是针对高温材料和智能化控制技术的研发。通过建立专门的研发团队,不断优化产品性能,为客户提供更具竞争力的解决方案,才能在市场上获得更多的认可和信任。

烧结炉网带行业可以通过上下游企业的合作与资源共享,推动技术标准化和产品创新。建立长期稳定的合作关系,不仅能够有效分担研发风险,还可以共同探索新的市场需求。比如,设备制造商和材料供应商的密切合作能够加速新材料的产业化应用。

由于烧结炉网带设备需要长期稳定的运转,优质的售后服务成为企业提升竞争力的重要手段。通过提供快速响应的维护服务和定期的设备检测,企业可以提升客户满意度,延长设备使用寿命,降低客户的运营成本。

展望未来,烧结炉网带市场将继续朝着高效、智能和环保的方向发展。特别是在智能制造、工业4.0的驱动下,数字化和自动化技术将在行业中扮演更为重要的角色。

工业4.0推动下的智能制造对设备智能化要求越来越高,未来的烧结炉网带将朝着“自我诊断、自我优化”的方向发展。这种智能化的设备可以通过集成的传感器和人工智能技术,实时调整运行参数,避免因操作失误而影响生产效率。远程控制技术的普及也使得设备可以实现无人化管理,进一步减少人工成本。

未来的烧结炉网带设计将更加注重环保与节能,特别是在减少能源消耗和降低碳排放方面。通过提高材料的耐高温性和减小能耗,企业可以在生产中实现更高的环保标准。一些新型材料和技术的引入,例如陶瓷材料网带、轻质复合材料等,将进一步提升生产过程的效率,助力行业的可持续发展。

市场需求的多样化,烧结炉网带的个性化定制将成为未来趋势之一。客户可以根据自身生产需求,对设备进行定制设计,选择合适的材料、尺寸和控制系统。这种高度灵活的解决方案能够帮助企业在激烈的市场竞争中找到更贴合需求的设备,增强自身产品的市场竞争力。

烧结炉网带市场的未来充满机遇,也伴随挑战。伴随工业4.0和智能制造的发展,市场对高效、环保、智能的烧结设备需求将持续增长。企业若能把握住数字化转型和技术创新的机遇,不断提升产品质量和售后服务水平,就能在未来的市场中立于不败之地。

13852202218