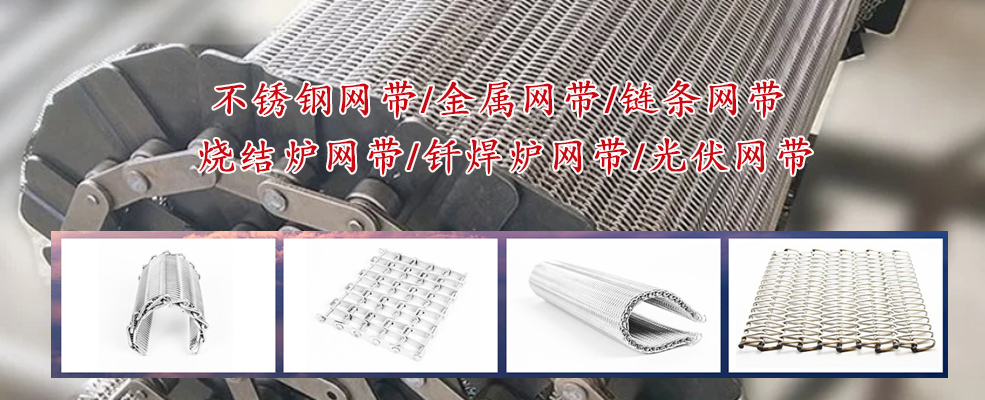

干渣机是一种广泛应用于钢铁、冶金、电力等行业的重要设备,尤其是在处理冶炼过程中产生的干渣时,发挥着至关重要的作用。干渣机的工作效率和稳定性,很大程度上取决于其核心部件之一——钢带的质量与制造工艺。钢带作为干渣机的关键部件之一,承担着传输、承载以及驱动等多重任务,其制造工艺的优劣直接影响设备的运行效果。因此,了解钢带的制造工艺对于提高干渣机的整体性能至关重要。

钢带的质量直接关系到干渣机的工作效率与使用寿命,而钢带的原材料选择则是制造工艺的步。不同类型的钢带需要使用不同的原材料,常见的材料主要包括高碳钢、不锈钢以及合金钢等。

高碳钢:适用于需要较高强度和硬度的场合。高碳钢具有较好的耐磨性,但加工难度较大。它适用于干渣机的钢带,能够承受较高的负荷,并在长期使用中保持稳定性能。

不锈钢:主要用于对耐腐蚀性能有较高要求的场合。虽然不锈钢的硬度略低于高碳钢,但它具有更强的耐腐蚀性能,适用于需要在潮湿或化学环境中使用的干渣机。

合金钢:合金钢是通过在钢中加入其他合金元素(如铬、镍、钼等)来提升钢材的强度、硬度及耐腐蚀性,特别适合用于高负荷、高温、高腐蚀环境中的钢带制造。

钢带的原材料选择需要根据实际工作环境、负荷需求以及使用周期来综合考虑。材料的不同会影响到钢带的抗拉强度、耐磨性、韧性以及耐腐蚀性等方面,进而影响干渣机的整体性能。

在原材料选择确定之后,对材料进行适当的预处理是确保钢带制造成功的关键步骤。常见的预处理方法包括退火、正火、淬火等。

退火:退火是一种通过加热使钢材在一定温度下保持一段时间,再缓慢冷却的热处理工艺。退火可以降低钢材的硬度,增加其韧性,为后续的加工做好准备。

正火:与退火相似,正火也是一种热处理过程,不同之处在于正火的冷却速度较快,主要用于改善钢材的内部组织,提高其强度和硬度。

淬火:钢带在制造过程中,有时需要通过淬火来提高其硬度。淬火是将钢带加热到一定温度后,迅速放入冷却介质中进行冷却的过程,能够有效提升钢带的表面硬度,增强其耐磨性。

这些预处理工艺能够改善钢材的内部结构,为后续的冷轧、热轧等加工过程提供良好的基础。

钢带的轧制过程是其制造的核心环节之一。钢带的冷轧与热轧工艺直接决定了钢带的厚度、表面质量、强度和延展性。

热轧:热轧是将钢材加热至一定温度后,经过轧辊进行压制加工,能够生产出较为粗糙的钢带。热轧钢带通常具有较高的塑性和韧性,但表面质量较差,适合于那些要求表面质量不高、使用环境恶劣的干渣机。

冷轧:冷轧是在室温下进行的轧制过程,相较于热轧,冷轧可以获得更高的尺寸精度和表面光洁度。冷轧钢带的厚度更均匀,表面更加光滑,适合于需要更高要求的干渣机。

在钢带的冷轧与热轧之后,接下来是对钢带进行精密加工和表面处理。精密加工主要包括钢带的切割、冲孔、拉伸等操作,确保钢带的尺寸符合设计要求,并具备良好的适应性和使用性能。

表面处理则是钢带制造中的另一个关键环节。通过涂层、电镀、喷砂等表面处理工艺,可以有效提高钢带的耐磨性、耐腐蚀性以及抗氧化性,从而提升其在干渣机工作环境中的使用寿命。

钢带制造过程中,质量控制始终贯穿始终。原材料的检验、热处理过程的监控、轧制工艺的检查以及最终产品的抽检等环节,都是保证钢带质量的关键措施。通过严格的检验体系,确保每一条出厂的钢带都能达到高标准、高性能的要求。

在此基础上,一些高端干渣机钢带还会采用智能化检测手段,如表面缺陷检测、硬度测试、力学性能测试等,以确保每一条钢带的优异性能。

在过去的几十年里,干渣机钢带的制造工艺技术的不断发展而不断优化。智能制造和自动化技术的引入,钢带的生产效率和质量得到了极大提高。今天,我们可以通过精密的生产线和高科技设备,生产出更加稳定、耐用的钢带,为干渣机的高效运行提供保障。

工业4.0的到来,越来越多的钢带生产线引入了自动化和智能化控制技术。这不仅提高了生产效率,还通过数据分析和实时监控系统,减少了人为操作失误和生产过程中的波动,确保了钢带的质量和稳定性。

例如,采用的计算机控制系统可以实时调节轧制机的压力和温度,精准控制钢带的厚度和表面质量;而通过自动化检测设备,可以在生产过程中实时检测钢带的缺陷,确保每一条钢带都能达到质量要求。

,新材料技术的不断发展,一些高性能合金材料和特殊钢材被逐渐应用于干渣机钢带的制造中。这些新材料不仅具备更强的耐磨性、耐高温性和抗腐蚀性,还能在更极端的工作环境下稳定工作,进一步提升了干渣机的性能。

创新工艺的不断涌现,如激光焊接技术、纳米涂层技术等,也在钢带的制造中得到了应用。这些新技术不仅提高了钢带的强度和硬度,还改善了其表面光洁度和抗腐蚀性能,进一步延长了干渣机钢带的使用寿命。

环保法规的日益严格,钢铁行业面临着越来越大的环境压力。在钢带的生产过程中,节能降耗和废料回收再利用成为了必须考虑的课题。许多钢带制造商已经开始采取更加环保的生产方式,如采用低碳技术、优化能源使用效率以及对废料进行有效回收和处理。

一些钢带生产企业还积极推动绿色制造理念,通过减少对环境的污染和能源的消耗,推动干渣机钢带制造工艺的可持续发展。

科技的不断进步,干渣机钢带的制造工艺将会更加精细化、智能化和环保化。未来,钢带生产商将继续在提高钢带性能、降低生产成本和提升生产效率方面做出努力。干渣机钢带的多样化、定制化生产将成为一种趋势,越来越多的企业将根据具体应用需求,定制专用的钢带。

钢带的制造工艺不断演进,推动了干渣机整体性能的提升,未来将为各行业带来更多创新和突破。

13852202218