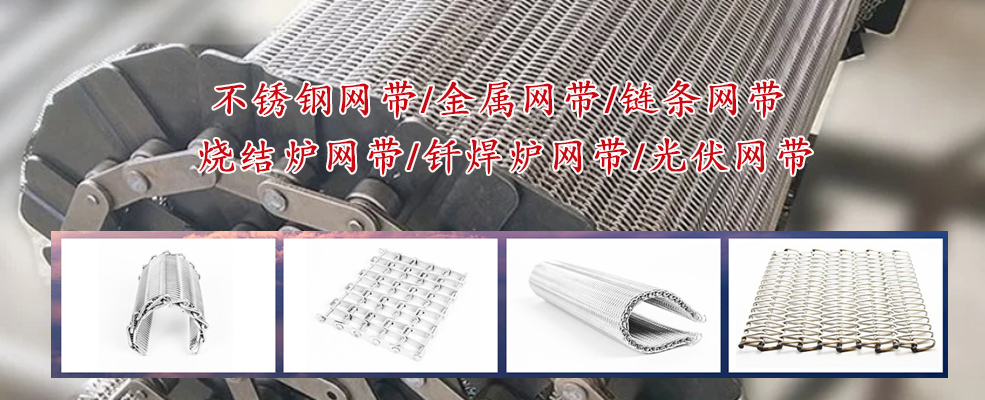

在现代工业中,网带的应用已经渗透到多个领域,从食品加工到金属冶炼,从自动化流水线到物流输送,网带的作用不可小觑。尤其是人字型网带,以其独特的结构优势,广泛用于承载各种工业物料,具有良好的耐热性、抗腐蚀性及高负载能力,是现代工业生产中不可或缺的重要部件。

技术的不断发展,市场对人字型网带的要求越来越高,单纯的传统生产工艺已难以满足这些需求。因此,优化人字型网带的生产工艺与流程,成为了业内企业提升竞争力的关键。

目前,大多数人字型网带的生产仍然依赖于传统的手工与机械相结合的方式。在这个过程中,虽然生产能力能够满足基本需求,但仍然存在一些显著的痛点:

效率低下:传统工艺往往需要大量人工操作,虽然可以保证一定的产品质量,但生产周期长,效率低。尤其在大规模生产时,往往无法做到快速响应市场需求。

质量不稳定:人字型网带的制造涉及到材料的选择、焊接、调节张力等多个环节,每个环节的控制不当,都会导致产品的质量不稳定。尤其是焊接部分,稍有不慎,就会出现焊点不牢固、形态不规则等问题,影响产品的整体性能。

资源浪费:在一些传统生产工艺中,原材料的浪费现象较为严重。无论是在材料切割还是在生产过程中,对于废料的处理不当,都会造成资源的浪费,从而增加生产成本。

针对上述问题,优化生产工艺的方向可以从以下几个方面进行突破:

自动化生产:通过引入自动化生产设备,可以大幅提升生产效率,减少人工干预,提高生产的稳定性。例如,引入数控机床和机器人焊接系统,不仅可以大大提高生产效率,还能确保每一条网带的焊接质量和形态稳定性,减少人为操作带来的误差。

优化材料选用:选择高性能、高耐磨、耐高温的合金材料或不锈钢材料,能够大大提高网带的使用寿命和抗腐蚀能力。材料的优化也能有效降低生产成本和减少原材料的浪费。

精细化的生产流程管理:通过对每一个生产环节的精细化管理,例如焊接前的预处理、张力调节的精准控制、冷却过程的时间把握等,可以有效避免生产中的质量波动。精细化管理不仅能够提高产品质量,还能减少不合格品的产生,从而降低成本。

生产工艺的不断创新与优化,人字型网带的生产流程也得到了显著改进。传统的生产流程大多依赖经验与人工操作,而现代化的生产流程则更加注重数据化、智能化管理,结合的技术手段,优化每一环节的操作,从而实现生产效率和质量的双重提升。

预处理环节是影响人字型网带质量的关键因素之一。通过的表面处理技术,能够有效清除原材料表面的杂质,减少焊接过程中的不良反应。例如,采用等离子喷涂技术或高压水射流清洗方法,可以提高金属表面的光洁度,增强焊接部位的结合强度,从源头上减少生产缺陷的发生。

焊接是人字型网带生产中的一个重要环节。传统的焊接方式多为电弧焊,焊接过程容易出现热影响区,焊接效果不稳定。而激光焊接技术具有高精度、低热影响等优点,可以有效提升焊接的质量和效率。激光焊接的精度还可以避免因焊接不牢固导致的网带断裂和失效问题,大幅提高了网带的使用寿命和可靠性。

在生产过程中,网带的张力控制直接影响到成品的质量。传统方法依赖人工判断,容易出现张力过大或过小的情况,导致网带形态不稳定或拉伸过度。通过引入自动化张力控制系统,可以实时监测网带的张力,并根据实时数据进行调节,确保每一条网带在生产过程中都能保持稳定的张力,避免了不必要的生产波动。

优化生产流程的目标之一就是在提升效率的尽量降低生产成本。以下几个策略对于实现这一目标具有重要意义:

提高生产线的柔性化:现代化生产线应具备高度的柔性,能够适应不同规格、不同材质的人字型网带的生产需求。通过智能化的生产管理系统,可以灵活调整生产参数,实现不同类型网带的快速切换,从而提高生产线的整体利用率。

减少物料浪费与损耗:在生产过程中,通过数据监控系统,可以实时掌握物料使用情况,及时发现物料浪费和损耗,采取措施进行调整。优化材料切割方式,减少废料的产生,进一步降低生产成本。

加强质量管控,减少返工率:通过全程质量追踪和监控,可以实时掌握每一条网带的生产状态,从而及时发现并解决问题,减少不合格品的产生。建立完善的质量反馈机制,能够不断优化生产流程,提升产品的一致性和稳定性。

通过以上优化措施的实施,不仅能够提升人字型网带的生产效率,降低生产成本,还能显著提升产品的质量和市场竞争力。在全球化竞争日益激烈的背景下,企业只有不断创新、提升生产工艺和流程,才能在市场中占据有利位置,赢得更多的客户和订单。

技术的不断进步与市场需求的变化,优化人字型网带生产工艺与流程将成为未来发展的必然趋势。通过全方位的优化,企业能够获得更高的经济效益和更强的市场竞争力,迈向更高的发展平台。

这篇文章分为两个部分,讲解了人字型网带生产工艺中的痛点及优化的必要性,其后介绍了优化流程的创新技术与实际应用,最终总结了优化所带来的综合效益。

13852202218