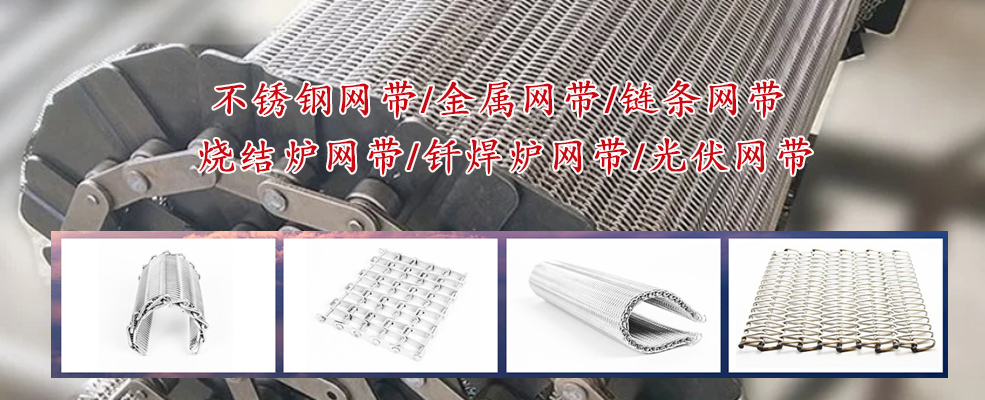

不锈钢网带作为现代工业中常见的传输带产品,凭借其强度高、耐腐蚀、耐高温等特点,广泛应用于食品加工、化工、机械制造等多个行业。很多人对其背后的生产工艺知之甚少。实际上,不锈钢网带的生产过程复杂且精细,涉及多个环节,每一步都要求极高的技术要求与工艺把控。本文将从原料选择到最终成品,详细剖析不锈钢网带的生产工艺。

不锈钢网带的核心原料是高品质的不锈钢丝。常用的不锈钢材料包括304、316、201等型号,其中304不锈钢因其良好的耐腐蚀性与适应性,常被用于食品加工领域,而316不锈钢则因其更加卓越的耐腐蚀性能,通常用于化工及海洋环境中。在选材时,不仅要考虑材料的耐腐蚀性、强度,还需要评估其在高温、高负荷工作环境中的表现。

选择合适的材料后,进行不锈钢丝的清洗处理。这一过程通过酸洗去除表面的氧化层,确保材料的纯净与光滑,为后续加工提供良好的基础。

在不锈钢丝原料处理完成后,下一步便是对其进行线材拉拔与成型。拉拔过程是将粗丝通过拉丝机在高温状态下拉成更细的直径,以达到所需的规格。拉拔过程的精度直接影响到网带的抗拉强度与使用寿命。因此,拉丝过程中需要根据不同的产品要求,严格控制拉拔速度、冷却温度等参数。

拉拔后,经过冷却与定型,丝材会变得更加坚韧、均匀,这对于后续的编织工艺至关重要。

编织是不锈钢网带生产中的核心工艺之一。编织方法主要有平纹编织、斜纹编织和特殊编织三种形式。不同的编织方式会赋予网带不同的特性,平纹编织适用于负载较轻的传输工作,斜纹编织则适用于高强度、重负载的场合,特殊编织方式则会根据客户的需求定制,以满足更为特殊的使用要求。

在编织过程中,采用的编织机具有高精度和高效率,可以根据不同的产品需求进行编织。对于每一根丝的排列、紧密程度和交错位置,操作人员都需要进行精细的调控,以确保最终的网带不仅美观,而且具备良好的承载能力和稳定性。

大部分不锈钢网带在编织完成后需要通过焊接技术将两端接合成一个闭合环状。焊接工艺分为点焊和电弧焊两种,点焊适用于低强度的网带,而电弧焊则适用于高强度、厚重的网带。焊接后的接头部分需要进行打磨、去毛刺等处理,以确保网带表面的光滑和整体的耐用性。

完成编织与焊接后的网带,还需要经过表面处理工艺。这包括酸洗、抛光和喷砂等环节。表面处理不仅能去除加工过程中产生的杂质和污垢,还能提高网带的美观度和抗腐蚀能力。

其中,抛光处理能够大幅提升不锈钢网带的光亮度,使其表面呈现出镜面效果,不仅视觉上更加吸引人,而且减少了微生物的滋生,符合食品加工行业的卫生要求。喷砂处理则多用于工业应用中,能够增加网带表面的摩擦力,避免过度光滑导致的滑移问题。

生产过程中的每一个环节都可能影响到不锈钢网带的最终质量,因此,质量检验是确保产品符合标准的必不可少的步骤。在不锈钢网带生产完成后,必须经过严格的检测程序。常见的检验项目包括网带的尺寸精度、焊接强度、抗拉强度以及耐腐蚀性等。

为了确保产品的使用性能,还会对网带进行模拟负载测试,模拟实际工作中的运行条件,确保网带在高温、高湿、重负载等复杂环境下依然能够正常运行,不会出现变形或断裂等情况。

经过质量检验的合格产品会进行最终的包装。由于不锈钢网带通常用于工业领域,运输过程中容易受到外力撞击或摩擦,因此,网带的包装需特别注意保护。通常采用木箱或铁框进行包装,确保产品在运输过程中不受损坏。

在包装过程中,厂家还会为每一卷或每一片网带附上详细的产品说明书,标明其规格、使用方法及保养建议等,确保客户能够在使用过程中充分发挥网带的性能。

工业自动化和智能化的发展,不锈钢网带的应用领域也在不断拓展。除了传统的食品加工、化工、机械等行业,,不锈钢网带还被广泛应用于物流运输、汽车制造、电子生产等领域。在一些高要求的环境中,不锈钢网带的性能优势尤为突出。

未来,技术的不断进步与市场需求的变化,不锈钢网带的生产工艺也会持续创新。例如,激光焊接技术的发展,焊接工艺将更加精准与高效;智能化的自动化生产线也将提高生产效率,降低人工成本。

不锈钢网带作为一种重要的工业配件,其生产工艺的每一步都至关重要。从原料的选择到生产工艺的控制,再到最终的质量检测和包装运输,任何环节的疏忽都可能导致最终产品质量的下降。因此,了解不锈钢网带的生产工艺,不仅能够帮助消费者更好地选购优质产品,也能为生产厂家提供精细化管理的思路。

不锈钢网带行业的不断创新与发展,必将为各个行业带来更加高效、安全、可靠的工业解决方案。科技的进步和市场的需求不断变化,不锈钢网带的生产工艺将不断精进,推动行业进入更高的技术水平和更广阔的应用前景。

13852202218